Gesamtlösungen Plastic

Durch die Kombination von über 50 Jahren Erfahrung im Schüttguthandling und der Kunststoffindustrie sowie unser breites Produktspektrum, erarbeiten wir gemeinsam mit unseren Kunden erstklassige Lösungen. Unsere Stärken liegen dabei in den Feldern lagern, mischen, fördern, dosieren, trocknen und kristallisieren von Schüttgütern.

Unsere Dienstleistungen umfassen die Projektierung, Konstruktion und Entwicklung von kompletten, vollautomatisierten Anlagen und Teilanlagen im Bereich des Schüttguthandlings.

Hier ein kleiner Auszug aus realisierten Projekten. Lesen auch über weitere Projekte in unserem Informationsbereich.

Projekt: Durchsatzsteigerung bei einer Anlage mit Mehrwellenextruder.

Produkt: PET Bottle Flakes.

Anlagenbestandteile: Infrarot Trockner IRD, MBM Mischer, Nachtrocknungsbehälter isoliert, pneumatische Förderung, Anlagensteuerung.

Ziele dieses Projektes waren eine Erhöhung des Anlagendurchsatzes, ein stabilerer Extrusionsprozess sowie eine Verbesserung der Qualität des Endproduktes.

Die PET Bottle Flakes werden aus einer Big-Bag-Entleerung über eine pneumatische Förderung in einen Mischer gefördert und homogenisiert. Nach dem Mischvorgang werden die PET Bottle Flakes mittels pneumatischer Förderung in das IRD gefördert und in 12-15 min kristallisiert und getrocknet. Das getrocknete Material wird mit einer Trocknungsstemperatur von 175 °C nach dem IRD über eine Schnecke in einen isolierten Nachbehälter transportiert, in dem energiesparend allein über die Restwärme des Produktes die Restfeuchte weiter reduziert wird. Nach einer gewissen Verweilzeit gelangt das Produkt über ein Fördergerät in den Mehrwellenextruder.

Die gesamte Kristallisation / Trocknung der PET Bottle Flakes inklusive des Materialhandlings wurden von KREYENBORG projektiert, entwickelt, automatisiert, geliefert, montiert und in Betrieb genommen.

Der Anlagendurchsatz wurde durch die Investition in die KREYENBORG-Lösung um 35% erhöht wobei gleichzeitig ein deutlich stabilerer Extrusionprozess durch die homogene, niedrige Restfeuchte des Materials erreicht werden konnte. Zudem können durch die Vormischung der BigBags verschiedene Flake Qualitäten gefahren werden. Insgesamt wurde dadurch die Produktqualität wesentlich gesteigert und gleichzeitig Produktionsunterbrechungen minimiert.

Projekt: Lagerung und Austrag von PA 6.6 Fasern.

Produkt: PA 6.6.

Ziel des Projektes war die Lagerung und der kontinuierliche Austrag von PA 6.6 Fasern.

PA 6.6 Fasern werden in einem Silo gelagert und müssen aus diesem Silo kontinuierlich ausgetragen werden. Mittels Austragsschnecke wird das Material aus den Silos ausgetragen und dann durch eine Schrägförderschnecke den dahinterliegenden Schreddern zur Verfügung gestellt.

Zum Einsatz kamen hier KREYENBORG-Spezialsilos der Größen 6 m³ bis 20 m³ und diverse Fördereinheiten. Ferner wurde der gesamte Prozess automatisiert.

Die Besonderheit des Projektes war die Auslegung nach ATEX (Zone 20 innen und Zone 22 außen) und den besonderen Eigenschaften der Fasern beim Austragen.

Projekt: Coaten von Hotmelt.

Produkt: Hotmelt.

Ziel des Projektes war das Coaten von Hotmeltgranulaten, um das Verkleben der Holtmeltgranulate zu vermeiden.

Hotemeltgranualte neigen zum Verkleben. Um dies zu vermeiden, sollten in diesem Fall die Hotmeltgranulate mit eigens dafür entwickelten Pulvern bepudert werden. Dabei muss das Auftragen des Pulvers genau dosiert erfolgen, um eine zu starke oder eine zu schwache Bepuderung zu vermeiden. Die Hotmelt werden hierzu im IRD erwärmt, um in den weiteren Schritten bepudert zu werden.

KREYENBORG hat in diesem Projekt mehrere Waagen, Dosierungen, das IRD, die Bepuderungsstrecke, sowie die komplette Steuerung inklusive Visualisierung geliefert.

Projekt: Homogenisierung von PP-Mahlgut.

Produkt: PP Mahlgut.

Ziel des Projektes war die Homogenisierung von PP-Mahlgut, um so Qualitätsschwankungen zu vermeiden.

PP-Mahlgut wird aus den Big-Bags mittels einer KREYENBORG Big-Bag-Entleerstation ausgetragen und dann in einen Mischer gefördert. Im speziell für Mahlgut entwickelten Mischer wird das PP-Mahlgut durchmischt und somit homogenisiert. Nach diesem Schritt wird das PP-Mahlgut mittels Austragschnecke und mit Plattformwaage ausgestatteter Big-Bag-Befüllstation in Big-Bags verladen. Neben diversen Komponenten wurde auch die komplette Steuerung inklusive Visualisierung geliefert.

Projekt: Lagern, vermischen und austragen von PVC-Abfällen.

Produkt: PVC-Abfälle.

In diesem Projekt galt es, das Handling unterschiedlichster PVC-Abfälle in einer Anlage zu realisieren.

Verschiedene PVC-Abfälle aus unterschiedlichen Prozessen werden in speziell für diese Anforderungen entwickelten Silos mit Rührwerken gelagert und ausgetragen. Nach den Silos und Mischern werden die PVC-Abfälle durch diverse Trog- und Rohrschnecken zum Extruder gefördert. Die Durchsätze werden durch Bandwaagen geregelt. Die komplette Anlage wurde mit Steuerung und Visualisierung geliefert.

Eine Besonderheit dieses Projektes lag in der Unterschiedlichkeit der Eingangsmaterialien, sowie der Anforderung des Kunden, unterschiedliche Mischungen aus den Silos fahren zu wollen. Durch die in der Steuerung hinterlegte Rezeptverwaltung können gezielt verschiedene Mischungen aus den Silos heraus gefahren werden.

Projekt: Kristallisation und Vortrocknung sowie Materialhandling nach der Granulierung.

Produkt: PET-Flaschenmahlgut .

Ziel des Projektes war die Kristallisation und Vortrocknung von PET-Mahlgut vor dem Extruder sowie das Materialhandling nach der Granulierung.

Das gewaschenen PET-Flaschenmahlgut wird in Big-Bags angeliefert und wird aus diesen mittels Big-Bag-Entleerstation und Saugförderung dem dahinterliegenden Kristallisator zur Verfügung gestellt. Hier wird das PET kristallisiert und vorgetrocknet, um im nächsten Schritt durch Saugförderung und gravimetrische Dosierung dem Extruder zugeführt zu werden.

Nach dem Extrusionsprozess wird das PET-Granulat in einem Mischer homogenisiert und mittels Förderung der Absackung zur Verfügung gestellt.

Das komplette Projekt wurde von KREYENBORG geplant und umgesetzt. Es wurden Big-Bag-Stationen, Förderungen, Dosierungen, Kristallisator und Mischer geliefert und in Betrieb genommen. Hinzu kam die Steuerung inklusive Visualisierung.

Projekt: Mischen, lagern und fördern von Granulaten und Mahlgut.

Produkt: PE und PP Granulat und Mahlgut.

Ziel des Projektes war es, unterschiedliche Granulate und Mahlgüter homogen zu vermischen, diese anschließend zu lagern und die abschließende Förderung zur Verladestelle zu realisieren.

Die unterschiedlichen PE und PP Granulaten und Mahlgüter galt es in diesem Projekt zu homogenen Chargen zu vermischen. Dies wurde mit speziell dafür ausgelegten KREYENBORG USM realisiert. Neben der Inhouse-Zuführung des Materials wurde zusätzlich eine Big-Bag-Zuführung realisiert, um die Flexibilität dieser Anlage weiter zu erhöhen. Zusätzlich besteht die Möglichkeit, Material zwischen den verschiedenen Mischern hin und her zu fördern. Ferner wurde eine Lagerung des Materials mit der darauffolgenden LKW-Verladung realisiert.

Das komplette Projekt wurde von KREYENBORG geplant und umgesetzt. Es wurden Big-Bag-Stationen, Förderungen, Dosierungen und Mischer geliefert und in Betrieb genommen. Hinzu kam die Steuerung inklusive Visualisierung.

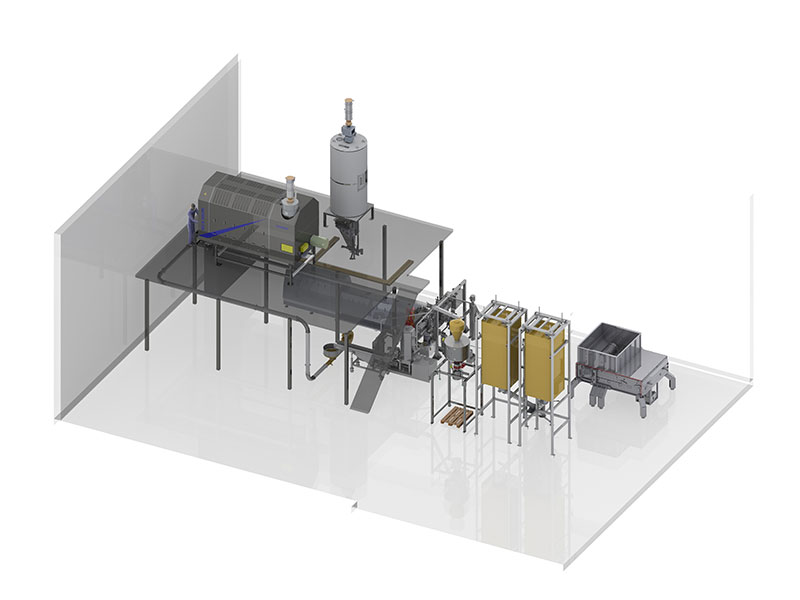

Projekt: Vollautomatische Mischanlage für Kunststoffrecycling.

Produkt: Gehäuse aus der Elektronik-Industrie.

In diesem Projekt wurde eine vollautomatische Mischanlage für das Kunststoffrecycling von Gehäusen aus der Elektronik-Industrie geliefert. Die besondere Herausforderung dieses Projektes lag in der Lagerung und Homogenisierung und Vermischung von schwer rieselfähigen Schüttgütern unterschiedlichster Qualität, Ursprung und Güte.

Auch nach dem Extrusionsprozess bedurfte es einer Lösung, um die Fertigungschargen mit großer Flexibilität und den Anforderungen an Homogenität, Menge und Transportgebinden handeln zu können.

Nach der Trennanlage werden die unterschiedlichen Mahlgüter mittels Druckförderung zu mehren Lagerbehältern transportiert. Aus diesen wird das Produkt dosiert in verschiedene Mischer gefördert und in diesen homogenisiert. Das gemischte Produkt wir mittels Saugförderung in einen Batchblender gefördert und erneut vermischt. Das gemischte Compound wird in einen Mischer zwischengelagert und permanent vermischt. Mittels Förderschnecke wird es dem Extruder zugeführt.

Nach dem Extrsuionsprozess wird das fertige Compound über eine Druckförderung in einen Mischer gefördert, bevor es über eine Förderschnecke und Big-Bag-Befüllstation abgesackt wird.

Die vollautomatische Mischanlage wurde von KREYENBORG projektiert um umgesetzt. Folgende Komponenten waren Bestandteil des Lieferumfangs:

Aufbereiten, Zerkleinern, Waschen, Trennen:

- Druckförderung.

- Lagersilos für verschiedene Produkte.

- Druckförderung.

- Big-Bag-Entleerung in Förderschnecke.

- Mischer USM.

- Vakuumförderung.

- Gravimetrischer Batchmischer.

- Vakuumförderung.

- Mischer USM.

Compoundierung + Granulierung:

- Vakuumförderung.

- Mischer USM.

- Förderschnecke.

- Big-Bag-Befüllstation.

Automatisierung BSG ONEoperate:

- Steuerung mit Touchscreen.

- Visualisierung.

- Rezeptverwaltung.

- Anlagenstati.

- Datenspeicherung.

- Schnittstellen zu Dosierungen.