Bei der Weiterverarbeitung von rPET Bottle-Flakes in vielen Extrusions- und Aufbereitungsprozessen ist es erforderlich, diese vor dem Extruder zu kristallisieren und zu trocknen. Kommen Einschnecken-Extruder zum Einsatz, sind beide Verfahrensschritte Stand der Technik.

IRD Infrarot-Drehrohr Systeme haben sich in diesem Prozessen etabliert, da die vorgenannten Teilaufgaben erheblich energieeffizienter erledigt werden können. Anders als die übliche Verweilzeit von ca. 5 Stunden in Rührwerk-Kristallisatoren und Warmluft-Trocknern, benötigt das IRD für diese Aufgabe nur 15 Minuten.

In einigen ausgewählten Extrusionsaufgaben wurden in den letzten Jahren alternativ zur Vortrocknung vor Einschnecken-Extrudern, Mehrwellensysteme ohne Vortrocknungen vermarktet. Extrudeure, die solche Mehrwellensysteme einsetzen, erwarten sich von derartigen Installationen, dass diese marktübliche Bottle-Flake-Qualitäten jederzeit zu guten und sicheren Endprodukten verarbeiten.

Als Extrusionsverfahren konkurrieren hier gleichsinnig drehende Doppelschneckenextruder, dicht kämmende Mehrwellenextruder (z.B. Ringextruder), Planetwalzenextruder und der sogenannte MRS-Extruder, in dem Einschnecken- und Mehrwellenkonzepte kombiniert werden.

Um Hydrolyse in diesen Konzepten ohne Vortrocknung zu verhindern, benötigen die Extruder ein gutes Einzugsverhalten, sehr effiziente Entgasungssysteme, gute Mischeigenschaften, wenig Scherung und große Schmelzeoberflächen, über welche das Entgasungssystem das Wasser und andere flüchtige Bestandteile der Schmelze entziehen kann.

Selbstverständlich unterscheiden sich die Ausführungen und die Konzeptionen der am Markt präsenten Vakuumsysteme. Allen gemein ist jedoch, dass versucht wird, maximal viel H2O über die Vakuumpumpen entziehen zu können. Die Systeme müssen daher theoretisch auf die maximale Eingangsfeuchte bei maximalem Schmelzeausstoß ausgelegt sein.

In der Praxis weisen die Systeme häufig nach, dass sie in eng definierten Arbeitspunkten zuverlässig und erfolgreich arbeiten. Die maximalen Eingangsfeuchten, als entscheidende Prozeßgröße, versuchen Extruderlieferant und Kunde in der Regel bei Projektstart gemeinsam zu definieren. Vor allem solche Extrudeure, die eine breite Produktpalette herstellen und solche, die aus wirtschaftlichen Notwendigkeiten heraus wechselnde rPET-Qualitäten einsetzen müssen, kennen jedoch die Grenzen dieser Konzepte ohne Vortrocknung.

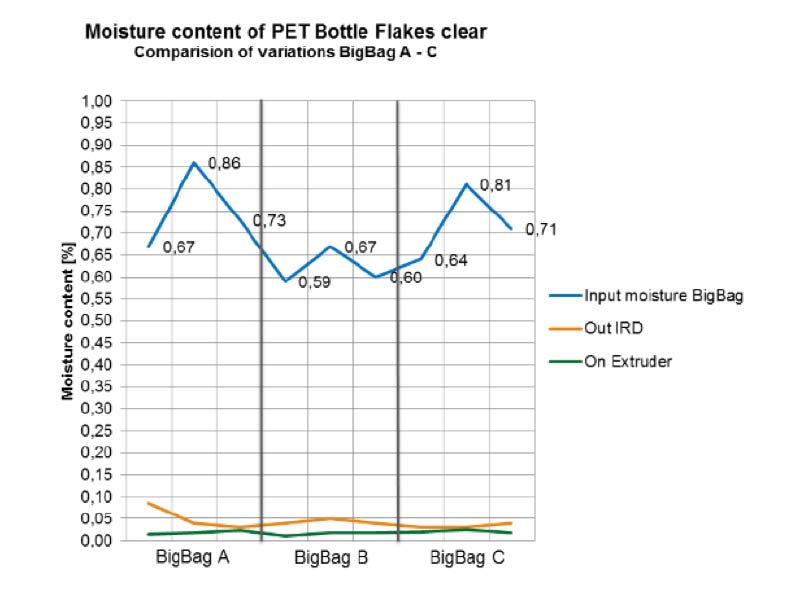

In der Realität, sind die im Vorfeld definierten Parameter schwer einzuhalten. Dies ist vor allem der global verfügbaren Qualität der PET-BottleFlakes, deren Lieferkette und Lagerung beim Verarbeiter geschuldet. Die Bottle-Flakes schwanken in der Reinheit, in der Korngröße, in der Korngrößenverteilung, der Dicke und vor allem in der Feuchtigkeit. Durch die Form der PET-Bottle-Flakes und Ihre amorphe Struktur sind diese stark hygroskopisch. Sie können bis ca. 5.000 ppm Feuchtigkeit im Produkt binden und ein Vielfaches dieser Wassermenge auf der Oberfläche anlagern. In einigen Ländern sind Eingangsfeuchten bis zu 14.000 ppm in der BigBag-Ware keine Seltenheit. Auch innerhalb eines BigBags und innerhalb einer Lieferung sind schwankende Eingangsfeuchten nicht zu vermeiden. Bild 1 zeigt exemplarisch Eingangs-Feuchtigkeiten, gemessen an jeweils 3 Stellen in 3 BigBags einer Lieferung einer guten Ware.

Sowohl das absolute Niveau des Wassergehaltes als auch seine unvermeidbaren Schwankungen stellen die eigentliche Herausforderung an den Mehrwellenextruder und sein Entgasungskonzept dar. Beide Werte sprengen in der Praxis regelmäßig die während der Projektphase definierten Zieldefinitionen an das Eingangsmaterial.

Bereits mehrfach konnte die KREYENBORG Plant Technologie GmbH & Co KG durch die Vorschaltung eines IRD Mehrwelleninstallationen optimieren, die ursprünglich ohne Vortrocknung installiert wurden. Durch den IRD kann die Leistung der Doppelschneckenextruder signifikant erhöht, der iV-Abbau verringert und die Stabilität des Gesamtprozesses verbessert werden. Insbesondere dann, wenn das System an seiner Leistungsgrenze arbeitet, zeigen sich die vorgenannten Resultate.

MRS-Extruder werden für deutlich höhere Eingangs-Feuchten-Niveaus und ohne Vortrocknung vermarktet. Auch wird diesem Extrusionskonzept zugeschrieben, amorphe PET-Flakes ohne vorherige Kristallisation verarbeiten zu können.

Bei einem renommierten Hersteller von Produkten, die auf einer PET-Folie basieren, erkannte der Betreiber der Extrusionsanlage, dass der MRS-Extruder trotz vorhandener sehr guter Flakequalitäten die zugesagten Leistungsdaten nicht erreichte. Der Prozess unterlag starken Schwankungen, welche sich unter anderem in extrem schwankenden Ausgangsdrücken des Extruders äußerte.

Nach ausführlichen Tests entschied er sich dann, ein KREYENBORG IRD System nachzurüsten.

Die Bottle-Flakes werden im IRD zunächst innerhalb von 15 Minuten kristallisiert und getrocknet. Dies erfolgt durch direkte Erwärmung mittels infraroter Strahlung auf 170°C Materialtemperatur. Schwankende Eingangs-Feuchte-Werte im Bereich 5.000 – 8.000 ppm werden perfekt egalisiert und im IRD auf ca. 300 ppm reduziert. Nach dem IRD werden die warmen Flakes über eine isolierte Schneckenförderung kontinuierlich in einen isolierten Pufferbehälter gefördert. In diesem werden sie für 45 Minuten zwischengelagert. Am Ausgang des Pufferbehälters ist das Material auf ca. 160 ppm nachgetrocknet und verfügt über eine Temperatur von ca. 125°C. Die Flakes werden kontinuierlich dem Pufferbehälter entnommen und mit einer Hochtemperatur-Saugförderung über eine gravimetrische Dosierung dem Extruder zugeführt. Da der MRS-Extruder in Einzugsbereich als Einschnecke ausgeführt ist, wird das Material der Schnecke inklusive der weiteren zu dosierten Rezeptur-Komponenten mit voller Materialsäule aufgegeben. Im Einzugsbereich der Maschine wird eine Materialtemperatur von ca. 90°C gemessen.

Als Nebeneffekt der direkten Hochtemperatur-Trocknung im IRD erhöht sich grundsätzlich das Schüttgewicht der Bottle-Flakes. Die Erhöhung variiert mit der Form, der Größe und dem Herstellprozess der Flakes. Die Schüttgewichtserhöhung beträgt im konkreten Fall ca. 12%.

Der MRS-Extruder zeigt direkt nach der Aufgabe des getrockneten und warmen Materials deutliche Stabilisierungen des Prozesses. Das Einzugsverhalten verbessert sich derart, dass die Schnecke bei gleicher Drehzahl deutlich besser gefüllt ist. Der Ausgangsdruck des Extruders stabilisiert sich.

Nach dieser Stabilisierung kann der Durchsatz des Extruders bis zu seiner vom Hersteller festgelegten maximalen Drehzahlgrenze erhöht werden. Dabei steigt weder der Schmelzedruck noch die Schmelzetemperatur am Extruderausgang messbar an. Die gemessene Durchsatzerhöhung beträgt > 30%. Der Extruder zeigt in diesem Arbeitspunkt ein sehr stabiles Arbeitsverhalten.

Die Kurzbetrachtung zeigt auf, dass durch die Vorschaltung eines KREYENBORG-IRD gerade auch an einem Extrusionskonzept, welches speziell für die Verarbeitung von ungetrocknetem Material ausgelegt wurde, derartige Leistungs- und Effizienzsteigerung erreichbar sind, die die Wirtschaftlichkeit einer entsprechenden Nachrüstungs-Investition in wenigen Monaten nachweist