IR Batch – mehr als nur ein perfekter Kristallisator

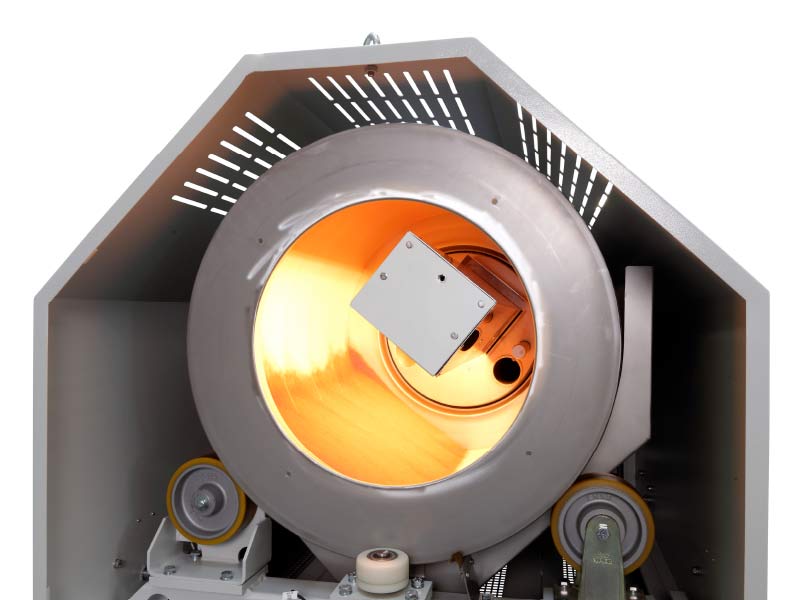

Auf der NPE 2012 hat die KREYENBORG Plant Technology, Münster die neueste ihrer bekannten IRD-Technologien, das IR Batch, vorgestellt. Anstelle von Trockenluft wird die sehr effiziente kurzwellige Infrarotstrahlung als Wärmequelle benutzt.

Seit mehreren Jahren haben sich Infrarot-Drehrohre schon als ausgezeichnete Technologie in vielen PET Anwendungen bewährt. Die Erfolgsgeschichte begründet sich auf Eigenschaften, die eindeutige Vorteile gegenüber anderen Trocknungsmethoden versprechen. Das IRD besticht durch geringen Energieverbrauch, minimale Verweilzeit im Trocknungsprozess, Flexibilität und Eignung für unterschiedlichste Materialformen und –eigenschaften. Nicht zuletzt sind die sehr einfache Bedienung und die Zuverlässigkeit der Kristallisierung und Trocknung die von KREYENBORG-IRD-Kunden am häufigsten hervorgehobenen Vorteile.

Eine klassische Anwendung für das Infrarot-Drehrohr sind Kristallisations- und Trocknungsanlagen für PET Granulat und Mahlgut. Eingesetzt wird sowohl In-House Folienmahlgut als auch Post-Consumer Flaschenmahlgut.

Kontinuierliche KREYENBORG-IRDs haben sich außerdem erfolgreich im Bereich der Kristallisierung von Farb-Masterbatches etabliert. Unternehmen, die diese Maschinen für PET Masterbatches anwenden, stellen eher große Chargen her und wechseln selten die Farbe. Das kleinere Modell IRD-A ist außerdem als Kristallisator für Mengen bis zu 150 kg/Std. geeignet. Häufige Farbwechsel erfordern geeignete Maschinenausführungen, die sowohl eine einwandfreie und zuverlässige Reinigung als auch einen schnellen Produktionswechsel ermöglichen.

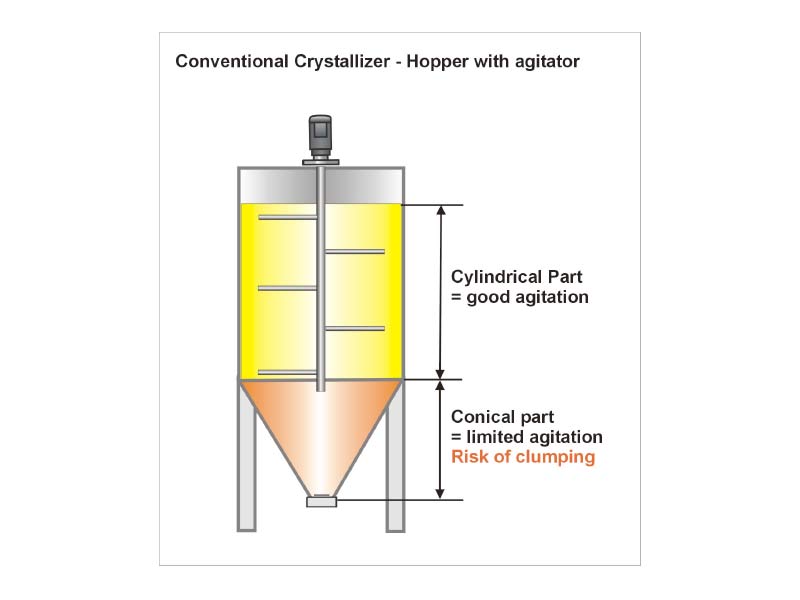

Oft liefern Farb-Batch-Produzenten Hunderte verschiedener Farben in zum Teil sehr kleinen Chargen. Für derart häufige Produktionswechsel sind konventionelle Rührwerk-Kristallisatoren nur sehr bedingt geeignet, da das Anfahren dieser Systeme mit amorphem Material extrem schwierig ist.

Werden diese Systeme mit amorphem Masterbatch angefahren, neigt das Material dazu, aufgrund fehlender Bewegung im unteren Bereich des Konus zu verklumpen. Dies führt oft zu defekten oder blockierten Mischelementen im Rührwerk-Kristallisator.

Infolgedessen muss das System komplett auseinandergebaut, gereinigt und repariert werden. Darüber hinaus kann die nicht ordnungsgemäß kristallisierte Charge Masterbatch nicht oder nur zu deutlich geringerem Preis verkauft werden. Der gegebenenfalls resultierende Produktionsausfall kann die entstandenen Schäden am Kristallisator leicht im Wert übertreffen.

Werden hingegen IRDs für die Kristallisation benutzt, gibt es diese Problematik nicht.

Die meisten Farb-Masterbatch-Produzenten interessieren sich für offline arbeitende Kristallisationssysteme. Der Markt fragt größtenteils kleine Mengen und Durchsätze nach. Verschiedene Farben, Farbkonzentrationen und die Modifizierung der Masterbatches für verschiedene Anwendungen erfordern variable Prozessbedingungen für den Kristallisator. Aufgrund ihrer Reaktion auf Wärme, besonders bei Erzeugung durch Infrarotstrahlung, können einige Farben schnell und einfach über Glasübergangs-Temperatur hinaus erwärmt werden, während andere einen sehr langsamen und recht langen Erwärmungsprozess benötigen.

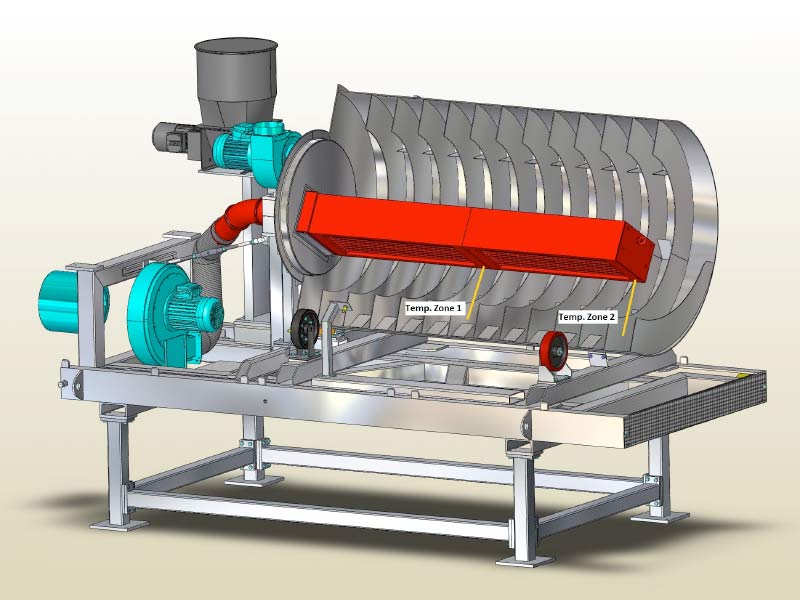

Ein kleiner, kontinuierlich arbeitender IRD-A-Typ für geringe Durchlaufmengen bietet wenige Optionen, den Prozess an verschiedene MB-Typen anzupassen. Er verfügt lediglich über eine Temperaturzone und nur eine begrenzte Möglichkeit, die Mischenergie durch Anpassen der Rotationsgeschwindigkeit zu ändern.

Selbst größere Maschinen des IRD-B-Typs bieten zwar drei verschiedene Temperatur-Zonen, aber ebenfalls nur einen geringen Freiheitsgrad zur Anpassung der Rotationsgeschwindigkeit. Bedingt durch die Form der eingeschweißten Helix kann die eingebrachte Mischenergie innerhalb der Länge des Drehrohrs nicht variiert werden.

Materialien, die sich während der Erwärmung eher kritisch verhalten, können dadurch das kontinuierliche IRD an seine Grenzen bringen. Solch schwierige Materialien können z. B. spezielle Farben oder CoPolymere enthalten. Das kontinuierliche IRD ist eventuell nicht geeignet, genug Verweilzeit oder mechanische Mischenergie zu erzeugen, um perfekt kristallisierte Einzelgranulate herzustellen. Es können zum Beispiel sogenannte „twins“ durch das Zusammenschmelzen von Granulaten entstehen.

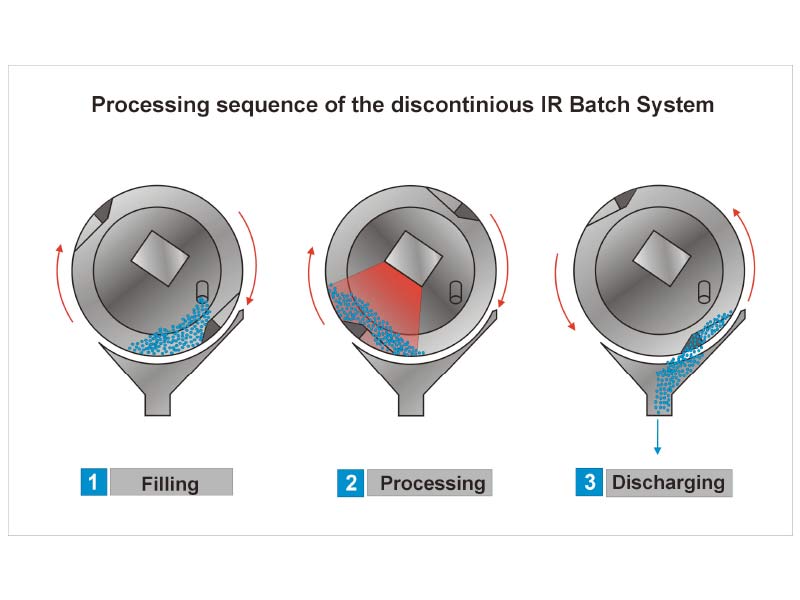

Für diese wirklich kniffligen Eigenschaften kann das IR-Batch die perfekte Lösung sein. Im Gegensatz zu den kontinuierlich arbeitenden IRD-Typen, arbeitet das IR-Batch in einem diskontinuierlichen bzw. Batch-Prinzip. Eine bestimmte Menge (z.B. 15 kg PET Granulat) wird der Trommel zugeführt und bei definierter Rotation auf Kristallisationstemperatur erhitzt. Nach Beendigung des Kristallisationsvorganges wird die Drehrichtung des Drehrohres geändert. Das Material wird dabei aus der Maschine ausgeleitet. Sobald diese entleert ist, ist sie bereit für den nächsten Kristallisationsvorgang und kann mit neuem Material befüllt werden. Danach wiederholt sich der gesamte Zyklus.

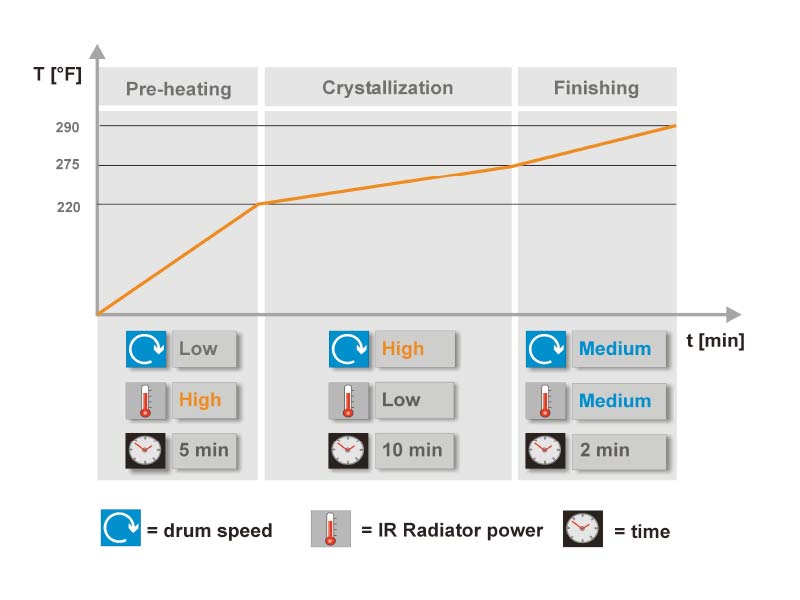

Der diskontinuierliche Prozess bietet einige wichtige Vorteile für schwer kristallisierbare Materialien. Da die Rotationsgeschwindigkeit nicht wie beim kontinuierlichen Prozess direkt von der Drehrohrgeometrie abhängig ist, kann sie als Funktion über der Zeit individuell eingestellt werden. Ebenfalls kann die IR-Strahlleistung als Funktion der Zeit eingestellt werden. Dadurch ist in der Aufheizphase das Einbringen einer maximalen Rotationsenergie möglich. So kann eine ausreichende Vermischung der Granulate während der kritischen Kristallisationsphase gewährleistet werden.

Der typische Ablauf des diskontinuierlichen Prozesses beginnt mit einer anfänglich schnellen Erhitzung der PET Masterbatches. Zu diesem Zweck rotiert die Trommel verhältnismäßig langsam, während die Infrarotstrahlung auf hoher Leistungsstufe steht. In dieser ersten Phase ist das einzige Ziel, das Material auf eine vordefinierte Temperatur, z. B. 80 °C, zu erhitzen. Sobald das Material z. B. die Kristallisationstemperatur zwischen 105 – 140 °C erreicht, wird die Rotationsgeschwindigkeit erhöht, um jegliche Verklumpung des Materials zu vermeiden und eine gute Materialvermischung zu gewährleisten. Nach dieser kritischen Phase wird die Infrarotstrahlung erneut intensiviert und die Rotationsgeschwindigkeit verlangsamt, um den Kristallisationsprozess abzuschließen. Abhängig vom Material, kann dieser Prozess zwischen 15 und 20 Minuten dauern.

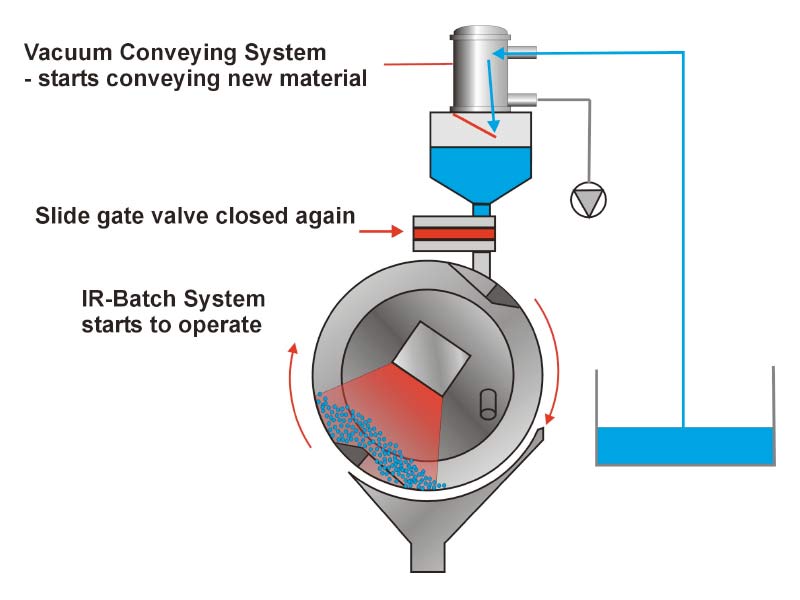

Nach Beendigung des Prozesses wird die Trommel des IR Batch automatisch entleert. Durch erneutes Befüllen beginnt die neue Sequenz. Ein pneumatischer Schieber öffnet den Dosiertrichter, wodurch neues Material in die Trommel gelangt. Während der Kristallisations-prozess neu beginnt, füllt sich der Dosiertrichter mit neuem Material für die nachfolgende Sequenz. Da der Ablauf des IR Batch automatisch und in einem geschlossenen Bereich abläuft, ergibt sich ein beispielhafter Durchsatz (15 min für 15 kg) von 55 kg/Std.

-

Variable Rotationsgeschwindigkeit, Leistung der Infrarotstrahlung und Prozesszeit im IR-Batch-Prozess, gesamte Prozesszeit: 17 min

Variable Rotationsgeschwindigkeit, Leistung der Infrarotstrahlung und Prozesszeit im IR-Batch-Prozess, gesamte Prozesszeit: 17 min

-

Automatisches Befüllen der Maschine

-

Automatisches Befüllen der Maschine

Sowohl das automatische Befüllen als auch alle relevanten Faktoren für die unterschiedlichen Temperaturstufen sind komplett durch eine hochmoderne SPS-Steuerung mit Touch-Screen-Bedienung gesteuert. Sobald die Faktoren und Temperaturprofile für ein spezifisches Material festgelegt sind, können diese Parameter in der Rezeptverwaltung der Steuerung gespeichert werden.

Eine gemeinsame Herausforderung bei der Verarbeitung der hochgefüllten Masterbatches ist die elektrostatische Ladung der Granulate. Um diese zu vermeiden, hat KREYENBORG Plant Technology ein spezielles Masterbatch-Paket für das IR Batch entwickelt, das durch Ionisierung elektrostatisch bedingte Anhaftungen im Drehrohr vermeidet.

Neben den kritischen Eigenschaften hochgefüllter oder modifizierter PET Masterbatches, ist die Reinigung der Prozesseinheit eines der wichtigsten und zeitaufwendigsten Details. Das IR Batch kann komplett geöffnet und das Infrarotmodul auf einem Ausschub aus dem Drehrohr herausgefahren werden. Durch seinen einfachen Aufbau besitzt die Trommel keine versteckten oder schwer zu erreichbaren Stellen und kann somit einfach ausgesaugt oder mit Druckluft gereinigt werden. Dies ermöglicht dem Betreiber einen schnellen Materialwechsel.

Schnell, effizient und flexibel – mit der Entwicklung des IR Batch-Systems macht KREYENBORG Plant Technology einen weiteren Innovationsschritt hinsichtlich der Adaption der Infrarot-Technologie an die speziellen Bedürfnisse des Masterbatch-Produzenten.