In vielen Extrusions- und Aufbereitungsprozessen ist es bei der Verarbeitung von PET Recyclingware erforderlich, diese vor dem Extruder zu kristallisieren und auf einen sehr niedrigen Restfeuchtegehalt zu trocknen. Kommen die klassischen Einschneckenextruder zum Einsatz, sind beide Verfahrensschritte Stand der Technik und auch zwingend erforderlich, da selbst geringe Mengen Wasser zu einem starken hydrolytischen Abbau des Materials führen.

KREYENBORG IRD Infrarot-Drehrohr Systeme haben sich in diesen Prozessen etabliert, da die vorgenannten Teilaufgaben erheblich energieeffizienter erledigt werden können. Die kurzwellige Infrarotstrahlung regt die molekulare Wärmeschwingung im Trockengut direkt an, ohne den relativ ineffizienten Umweg über erwärmte Luft zu gehen. Ergebnis sind Aufheiz- bzw. Trocknungszeiten die je nach Aufgabenstellung nur zwischen 8,5 – 20 Minuten liegen, während bei konventionellen Warm- bzw. Trockenluftsystemen mit mehreren Stunden kalkuliert wird. Getrocknet werden kann jegliche Form von Granulat und Mahlgut, ob Folienflakes, Flaschenmahlgut oder gar geshredderte Verpackungsbänder – im IRD können beliebig alle Materialformen kombiniert werden, da in den Drehrohrwendeln keinerlei Entmischung der verschiedenen Komponenten stattfindet.

PET Direktextrusion – ohne oder doch mit Vortrocknung?

In den letzten Jahren etablieren sich alternativ zu den Einschneckenextrudern mit Vortrocknung sogenannte „Dryer-less“ Mehrwellensysteme am Markt (Doppelschneckenextruder, Ringextruder, Planetwalzenextruder und sogenannte Multi-Screw-Extruder). Allen gemeinsam ist, das sehr aufwendige Vakuum-Entgasungssysteme am Extruder installiert werden müssen, um eine Hydrolyse ohne Vortrocknung zu verhindern. Spezifiziert werden solche Systeme unterschiedlich – maximal erlaubte Eingangsfeuchten liegen teilweise bei nur 3.000 ppm (0,3%).

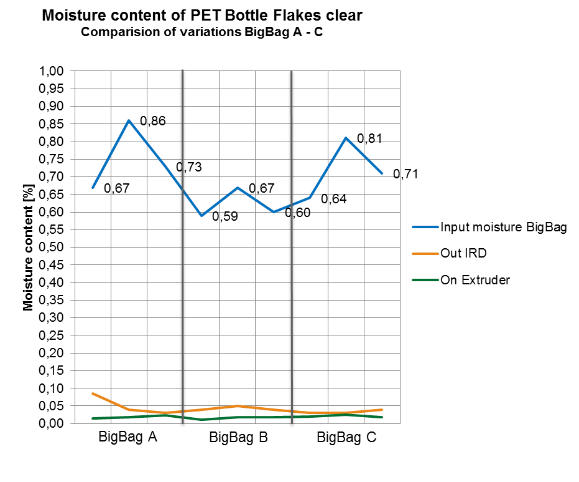

Soweit die Theorie – in der Praxis weisen die Systeme häufig nach, dass sie nur in einem eng definierten Arbeitspunkt zuverlässig und erfolgreich arbeiten. Die maximale Eingangsfeuchte als entscheidende Prozeßgröße variiert allerdings in der Realität erheblich. Bei Inhouse-Recyclingware wie z.B. Randabschnitten und Stanzgittern aus der Flachfolienextrusion ist dies noch einigermaßen einzugrenzen, bei Post-Consumer Ware wie PET-Flaschenmahlgut wird es hier allerdings kritisch. Dies ist vor allem der global verfügbaren Qualität der PET-BottleFlakes, deren Lieferkette und Lagerung beim Verarbeiter geschuldet. Die Bottle-Flakes schwanken in der Reinheit, in der Korngröße, in der Korngrößenverteilung, der Dicke – und vor allem in der Feuchtigkeit. Post Consumer Flakes können bis ca. 5.000 ppm Feuchtigkeit im Produkt binden und ein Vielfaches dieser Wassermenge auf der Oberfläche anlagern. In einigen Ländern sind Eingangsfeuchten bis zu 14.000 ppm in der BigBag-Ware keine Seltenheit. Noch kritischer ist die Tatsache, dass auch innerhalb eines BigBags und innerhalb einer Lieferung deutlich schwankende Eingangsfeuchten nicht zu vermeiden sind. Abb. 1 zeigt exemplarisch Eingangsfeuchten, gemessen an jeweils 3 Stellen in 3 BigBags europäischer Recyclingware.

Abb. 1: rPET Feuchten

Sowohl das absolute Niveau des Wassergehaltes als auch seine unvermeidbaren Schwankungen stellen die eigentliche Herausforderung an den Mehrwellenextruder und sein Entgasungskonzept dar. Das Resultat sind oftmals starke Prozessschwankungen, ersichtlich an extrem schwankenden Ausgangsdrücken des Extruders. Selbst aufwändige und teure Vakuum-Entgasungssysteme können zudem einen deutlichen Viskositätsabbau nicht verhindern. Um diesen Viskositätsabbau in den Griff zu bekommen hilft man sich in der Praxis mit der Zudosierung von bis zu 30% PET Neuware mit iV Werten von > 0,8 dl/g, was allerdings den Recyclinggedanken ad absurdum führt.

PET Booster IRD – Schnelltrocknung für Mehrwellenextruder

Bereits mehrfach konnte KREYENBORG durch die Vorschaltung eines IRD Extrusionslinien optimieren, die ursprünglich ohne Vortrocknung installiert wurden. Durch die Infrarot Trocknung kann die Leistung der Doppelschneckenextruder signifikant erhöht, der iV-Abbau verringert und die Stabilität des Gesamtprozesses deutlich verbessert werden.

Das PET Mahlgut wird im IRD zunächst innerhalb von ca. 15 Minuten kristallisiert und getrocknet. Dies erfolgt durch direkte Erwärmung mittels infraroter Strahlung auf bis zu 170°C Materialtemperatur. Durch den schnellen und direkten Energieeintrag können im Gegensatz zu den trägen Warmluftsystemen auch permanent schwankende Eingangs-Feuchte-Werte perfekt egalisiert werden – die Ansteuerung der IR Strahler kann binnen Sekunden auf veränderte Prozessbedingungen reagieren. Werte im Bereich 5.000 – 8.000 ppm werden so im IRD homogen auf ca. 300 ppm Restfeuchte reduziert.

Empfehlenswert ist zudem die warmen Flakes nach dem IRD in einem isolierten Pufferbehälter für ca. 45 Minuten zwischenzulagern. Ohne zusätzliche Trockenluft- oder Energiezufuhr und unter Nutzung des exothermen Verhaltens des PET über der Kristallisationstemperatur von ca. 135 °C reduziert sich die Restfeuchte noch weiter bis auf ca. 150 ppm.

Als Nebeneffekt der Kristallisation im IRD erhöht sich, speziell bei sehr leichten Flakes, das Schüttgewicht des Mahlgutes. Dies ist ein interessanter Nebeneffekt, speziell vor dem Hintergrund, dass durch den Trend zu Dünnwandflaschen kaum noch Schüttgewichte > 0,3 kg/dm³ bei Recyclingware erreicht werden. Im IRD kann eine Erhöhung des Schüttgewichtes um 10-20% erreicht werden, was vordergründig vernachlässigbar scheint, das Einzugsverhalten am Extruder jedoch erheblich verbessert – die Schnecke ist hier bei gleicher Drehzahl wesentlich besser gefüllt.

Alternativ zur Hochtemperaturkristallisation und -trocknung können die IRD Systeme aber auch als Schnelltrockner ausgelegt werden, die energieeffizient bei Trocknungstemperaturen <120 °C betrieben werden. Die erreichten Restfeuchten liegen dann bei „nur“ bei ca. 2.300 ppm, damit aber zuverlässig und vor allem homogen unter den von den Extruderherstellern spezifizierten Werten. Wichtig ist auch hier, dass hohe und ständig schwankende Werte vermieden werden und bis zu 0,6% weniger Wasser den iV Abbau in der Schmelze deutlich reduzieren. Die Verweilzeit im Trockner kann auf 8,5 min reduziert werden, bei einem Energieverbrauch von unter 80 W/kg/h.

Fazit: Weniger ist nicht immer mehr

Aufwändige Vortrocknung oder „Dryer less“: In der PET Extrusion lohnt es sich, den Mittelweg zu betrachten. Also die Kombination von hocheffizienten Entgasungsextrudern und flexiblen, effizienten Trocknungssystemen wie dem KREYENBORG IRD Infrarot Drehrohr, um das volle Potential einer solchen Linie abzurufen und die Qualität des Endproduktes zuverlässig sicherzustellen. Dabei sind Leistungs- und Effizienzsteigerungen erreichbar, die die Wirtschaftlichkeit einer entsprechenden Nachrüstungs-Investition in wenigen Monaten nachweisen.

Mehr Informationen unter:

https://www.kreyenborg.com/produkte/trockner

Für weitere Informationen kontaktieren Sie bitte:

Herr Marcus Vogt

KREYENBORG Plant Technology GmbH & Co. KG

Messingweg 18

48308 Senden

Deutschland

Phone: +49 2597 93997-152

Fax: +49 2597 93997-60

Mail: m.vogt@kreyenborg.com